Co to jest kołnierz?

Kołnierz w skrócie, to po prostu ogólne określenie, zwykle odnosi się do podobnego metalowego korpusu w kształcie dysku, który otwiera kilka stałych otworów, używanych do łączenia innych rzeczy, tego rodzaju rzeczy są szeroko stosowane w maszynach, więc wyglądają trochę dziwnie, ale tak naprawdę są znane jako kołnierz, jego nazwa pochodzi od angielskiego flange. tak, że rura i rura łączą się ze sobą, a na końcu rury znajduje się kołnierz z otworem, śrubami, dzięki którym dwa kołnierze są szczelnie połączone, a pomiędzy nimi znajduje się uszczelka.

Kołnierz to element w kształcie dysku, najczęściej spotykany w inżynierii rurociągowej. Kołnierze stosuje się parami.

Jeśli chodzi o typy połączeń kołnierzowych, można wyróżnić trzy elementy:

- Kołnierze rurowe

- Uszczelka

- Połączenie śrubowe

W większości przypadków dostępny jest konkretny materiał uszczelki i śruby, wykonany z tego samego materiału, co element kołnierza rurowego. Najczęściej spotykane są kołnierze ze stali nierdzewnej. Kołnierze są natomiast dostępne w różnych materiałach, aby dopasować je do wymagań danego miejsca. Do najpopularniejszych materiałów na kołnierze należą monel, inconel i chromowo-molibden, w zależności od rzeczywistych wymagań danego miejsca. Wybór odpowiedniego materiału powinien zależeć od rodzaju systemu, w którym ma zostać zastosowany kołnierz o określonych wymaganiach.

7 popularnych typów kołnierzy

Dostępne są różne rodzaje kołnierzy, które można dobrać w zależności od wymagań danego miejsca. Aby dopasować idealny kołnierz do konstrukcji, należy zapewnić jego niezawodne działanie i długą żywotność, a także uwzględnić najkorzystniejszą cenę.

1. kołnierz gwintowany:

Kołnierze gwintowane, które posiadają gwint w otworze kołnierza, są wyposażone w gwint zewnętrzny na złączce. Połączenie gwintowane ma na celu wyeliminowanie konieczności spawania w każdym przypadku. Połączenie odbywa się głównie poprzez dopasowanie gwintu do rury, która ma być zainstalowana.

2. Kołnierze spawane gniazdowo

Ten typ kołnierza jest zazwyczaj stosowany w przypadku mniejszych rur, w których średnica obszaru niskiej temperatury i niskiego ciśnienia jest określona przez połączenie, w którym rura jest umieszczona wewnątrz kołnierza, co zapewnia połączenie za pomocą spoiny pachwinowej jedno- lub wielościennej. Pozwala to uniknąć ograniczeń związanych z końcami gwintowanymi w porównaniu z innymi typami kołnierzy spawanych, co upraszcza montaż.

3. Kołnierze zakładkowe

Kołnierz zakładkowy to rodzaj kołnierza, który wymaga przyspawania końcówki doczołowej do łącznika, aby można go było użyć z kołnierzem wsporczym w celu utworzenia połączenia kołnierzowego. Ta konstrukcja sprawiła, że metoda ta stała się popularna w różnych systemach o ograniczonej przestrzeni, wymagających częstego demontażu lub wymagających intensywnej konserwacji.

4. Kołnierze przesuwne

Kołnierze przesuwne są bardzo popularne i dostępne w szerokiej gamie rozmiarów, aby pasować do systemów o dużym natężeniu przepływu i przepustowości. Wystarczy dopasować kołnierz do średnicy zewnętrznej rury, co znacznie ułatwia montaż. Montaż tych kołnierzy jest dość techniczny, ponieważ wymaga obustronnego spawania pachwinowego w celu przymocowania kołnierza do rury.

5. Kołnierze zaślepiające

Tego typu kołnierze doskonale nadają się do zakończeń instalacji rurowych. Zaślepka ma kształt pustego dysku, który można przykręcić. Po prawidłowym montażu i połączeniu z odpowiednią uszczelką, zapewnia doskonałe uszczelnienie i jest łatwa do usunięcia w razie potrzeby.

6. Kołnierze szyjkowe do spawania

Kołnierze szyjkowe do spawania są bardzo podobne do kołnierzy zakładkowych, ale wymagają spawania doczołowego podczas montażu. A integralność działania tego systemu oraz możliwość wielokrotnego gięcia i stosowania w systemach wysokociśnieniowych i wysokotemperaturowych sprawiają, że jest to podstawowy wybór dla rurociągów procesowych.

7. Kołnierze specjalistyczne

Ten typ kołnierza jest najbardziej znany. Dostępna jest jednak szeroka gama dodatkowych, specjalistycznych typów kołnierzy, odpowiednich do różnorodnych zastosowań i środowisk. Dostępne są również inne opcje, takie jak kołnierze nipo, kołnierze spawane, kołnierze rozprężne, kryzy, długie szyjki spawane i kołnierze redukcyjne.

5 specjalnych typów kołnierzy

1. WeldoFdługi

Kołnierz Weldo jest bardzo podobny do kołnierza Nipo, ponieważ stanowi połączenie kołnierzy spawanych doczołowo i przyłączy odgałęźnych. Kołnierze Weldo są wykonane z jednego kawałka litej stali kutej, a nie zespawane ze sobą.

2. Kołnierz Nipo

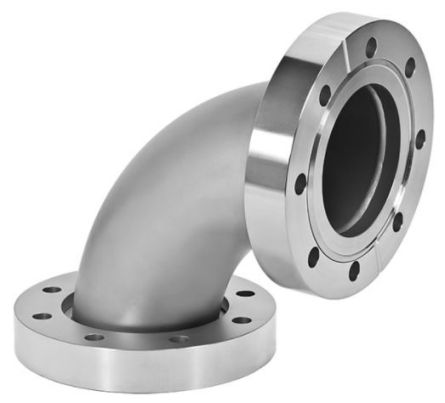

Nipoflange to rura odgałęźna nachylona pod kątem 90 stopni, wytwarzana przez połączenie kołnierzy spawanych doczołowo i kutego Nipoletu. Chociaż kołnierz Nipoflange jest solidnym, pojedynczym elementem z kutej stali, nie uważa się, że są to dwa oddzielne produkty zespawane ze sobą. Montaż Nipoflange polega na przyspawaniu do części Nipoletu urządzenia w celu poprowadzenia rury oraz przykręceniu kołnierza do kołnierza króćca przez ekipę montującą.

Ważne jest, aby wiedzieć, że kołnierze Nipo są dostępne w różnych rodzajach materiałów, takich jak stal węglowa, stale węglowe wysoko- i niskotemperaturowe, gatunki stali nierdzewnej i stopy niklu. Kołnierze Nipo są przeważnie wykonane ze wzmocnionej konstrukcji, co zapewnia im dodatkową wytrzymałość mechaniczną w porównaniu ze standardowymi kołnierzami Nipo.

3. Elboflange i Latroflange

Kołnierz Elboflange to połączenie kołnierza i Elboleta, natomiast Latroflange to połączenie kołnierza i Latroleta. Kołnierze kolankowe służą do rozgałęzień rur pod kątem 45 stopni.

4. Kołnierze pierścieni obrotowych

Zastosowanie kołnierzy z pierścieniem obrotowym ułatwia wyrównanie otworów na śruby między dwoma sparowanymi kołnierzami, co jest szczególnie przydatne w wielu sytuacjach, takich jak instalacja rurociągów o dużej średnicy, rurociągów podmorskich lub morskich i podobnych środowisk. Tego typu kołnierze nadają się do wymagających cieczy w przemyśle naftowym, gazowym, węglowodorowym, wodnym, chemicznym i innych zastosowaniach petrochemicznych i w gospodarce wodnej.

W przypadku rurociągów o dużej średnicy, rura jest wyposażona w standardowy kołnierz spawany doczołowo na jednym końcu i kołnierz obrotowy na drugim. Działa to poprzez proste obrócenie kołnierza obrotowego na rurociągu, co pozwala operatorowi na bardzo łatwe i szybkie ustawienie otworów na śruby.

Do głównych norm dotyczących kołnierzy z pierścieniem obrotowym należą ASME lub ANSI, DIN, BS, EN, ISO i inne. Jedną z najpopularniejszych norm dla zastosowań petrochemicznych jest ANSI lub ASME B16.5 lub ASME B16.47. Kołnierze obrotowe to kołnierze, które można stosować we wszystkich standardowych kształtach kołnierzy. Na przykład w złączach szyjkowych do spawania, nasuwanych, zakładkowych, zgrzewanych mufowo itp., ze wszystkich gatunków materiałów, w szerokim zakresie rozmiarów od 3/8" do 60" i ciśnieniu od 150 do 2500. Kołnierze te można łatwo wykonać ze stali węglowej, stopowej i nierdzewnej.

5. Kołnierze rozprężne

Kołnierze rozprężne służą do zwiększania średnicy wewnętrznej rury od jednego punktu do drugiego, aby umożliwić podłączenie rury do dowolnego innego sprzętu mechanicznego, takiego jak pompy, sprężarki i zawory o różnych rozmiarach wlotowych.

Kołnierze rozprężne to zazwyczaj kołnierze spawane doczołowo, które mają bardzo duży otwór na końcu bez kołnierza. Można je stosować do zwiększenia średnicy rury o jeden lub dwa rozmiary, nawet do 4 cali. Tego typu kołnierze są preferowane w porównaniu z połączeniem reduktorów spawanych doczołowo i kołnierzy standardowych, ponieważ są tańsze i lżejsze. Jednym z najczęściej stosowanych materiałów na kołnierze rozprężne jest stal nierdzewna A105 i stal nierdzewna ASTM A182.

Kołnierze rozprężne są dostępne w wersjach o ciśnieniu nominalnym i rozmiarach zgodnych ze specyfikacjami ANSI lub ASME B16.5, które są dostępne głównie w wersji wypukłej lub płaskiej (RF lub FF). Kołnierze redukcyjne, zwane również kołnierzami redukcyjnymi, pełnią funkcję przeciwną do kołnierzy rozprężnych, czyli służą do zmniejszenia średnicy wewnętrznej rury. Średnicę wewnętrzną odcinka rury można łatwo zmniejszyć, ale nie więcej niż o 1 lub 2 rozmiary. W przypadku próby zmniejszenia średnicy powyżej tej wartości, należy zastosować rozwiązanie oparte na połączeniu reduktorów spawanych doczołowo i kołnierzy standardowych.

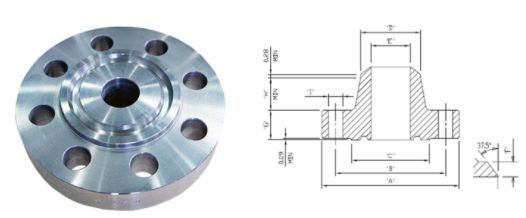

Wymiarowanie kołnierzy i typowe zagadnienia

Oprócz funkcjonalnej konstrukcji kołnierza, jego rozmiar jest czynnikiem, który najprawdopodobniej wpływa na jego wybór podczas projektowania, konserwacji i modernizacji systemu rurociągowego. Należy zwrócić uwagę na styk kołnierza z rurą oraz zastosowane uszczelki, aby zapewnić prawidłowy rozmiar. Ponadto, niektóre typowe kwestie to:

- Średnica zewnętrzna: Średnica zewnętrzna to odległość pomiędzy dwoma przeciwległymi krawędziami powierzchni kołnierza.

- Grubość: Grubość mierzona jest od zewnętrznej strony obręczy.

- Średnica okręgu śrub: Jest to odległość między względnymi otworami na śruby mierzona od środka do środka.

- Rozmiar rury: Rozmiar rury to rozmiar odpowiadający kołnierzowi.

- Średnica nominalna: Średnica nominalna to rozmiar średnicy wewnętrznej łącznika kołnierzowego.

Klasyfikacja kołnierzy i poziom obsługi

Kołnierze klasyfikuje się przede wszystkim według ich odporności na różne temperatury i ciśnienia. Oznacza się je literami lub sufiksami „#”, „lb” lub „class”. Sufiksy te są wymienne i różnią się w zależności od regionu lub dostawcy. Poniżej wymieniono powszechnie znane klasyfikacje:

- 150#

- 300#

- 600#

- 900#

- 1500#

- 2500#

Te same tolerancje ciśnienia i temperatury różnią się w zależności od użytego materiału, konstrukcji i rozmiaru kołnierza. Jedyną stałą jest jednak wartość ciśnienia znamionowego, która maleje wraz ze wzrostem temperatury.

Typ powierzchni kołnierza

Rodzaj powierzchni czołowej jest również bardzo ważną cechą, która ma istotny wpływ na ostateczną wydajność i żywotność kołnierza. Dlatego poniżej analizujemy niektóre z najważniejszych rodzajów powierzchni czołowych kołnierzy:

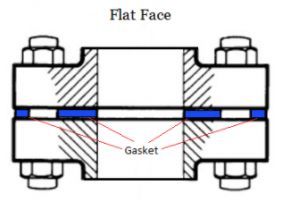

1. Kołnierz płaski (FF)

Powierzchnia uszczelki płaskiego kołnierza znajduje się w tej samej płaszczyźnie co powierzchnia ramy skręcanej śrubami. Produkty wykorzystujące płaskie kołnierze to zazwyczaj te, które są produkowane z formami dopasowanymi do kołnierza lub pokrywy kołnierza. Płaskich kołnierzy nie należy umieszczać na odwróconych kołnierzach bocznych. Norma ASME B31.1 stanowi, że podczas łączenia płaskich kołnierzy żeliwnych z kołnierzami ze stali węglowej, należy usunąć podniesioną powierzchnię kołnierzy ze stali węglowej i zastosować uszczelkę pełnopowierzchniową. Ma to na celu zapobieganie wpadaniu małych, kruchych kołnierzy żeliwnych do pustej przestrzeni utworzonej przez podniesiony nos kołnierza ze stali węglowej.

Ten typ powierzchni kołnierzowej jest stosowany w produkcji urządzeń i zaworów we wszystkich zastosowaniach, w których wytwarzane jest żeliwo. Żeliwo jest bardziej kruche i zazwyczaj jest stosowane tylko w zastosowaniach niskotemperaturowych i niskociśnieniowych. Płaska powierzchnia kołnierza umożliwia pełny kontakt obu kołnierzy na całej powierzchni. Kołnierze płaskie (FF) mają powierzchnię styku równą wysokości gwintów śrub kołnierza. Podkładki pełne są stosowane między dwoma płaskimi kołnierzami i zazwyczaj są miękkie. Zgodnie z normą ASME B31.3, płaskich kołnierzy nie należy łączyć z kołnierzami podwyższonymi ze względu na ryzyko wycieku z powstałego połączenia kołnierzowego.

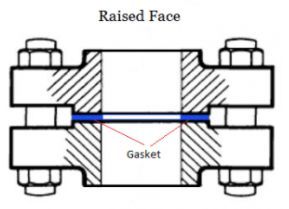

2. Kołnierz z podniesioną powierzchnią czołową (RF)

Kołnierz z podniesioną powierzchnią czołową jest najczęściej stosowanym typem kołnierza w zastosowaniach produkcyjnych i jest łatwo rozpoznawalny. Nazywa się go wypukłym, ponieważ powierzchnia czołowa uszczelki znajduje się nad powierzchnią czołową pierścienia śrubowego. Każdy rodzaj kołnierza wymaga zastosowania kilku rodzajów uszczelek, w tym różnorodnych płaskich wypustek pierścieniowych oraz kompozytów metalowych, takich jak formy spiralnie zwijane i dwupłaszczowe.

Kołnierze RF zostały zaprojektowane tak, aby koncentrować nacisk na mniejszą powierzchnię uszczelki, poprawiając w ten sposób kontrolę ciśnienia w złączu. Średnice i wysokości w zależności od poziomu ciśnienia i średnicy opisano w normie ASME B16.5. Poziom ciśnienia w kołnierzu określa wysokość podnoszonej powierzchni. Kołnierze RF zostały zaprojektowane tak, aby koncentrować nacisk na mniejszą powierzchnię uszczelki, zwiększając w ten sposób zdolność kontroli ciśnienia w złączu. Średnice i wysokości w zależności od klasy ciśnienia i średnicy opisano w normie ASME B16.5. Parametry kołnierzy ciśnieniowych.

3. Kołnierz pierścieniowy (RTJ)

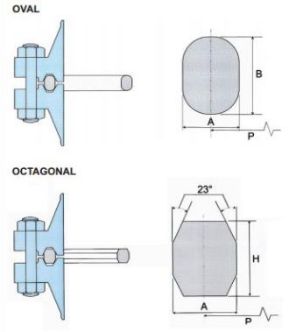

Gdy wymagane jest uszczelnienie typu metal-metal pomiędzy sparowanymi kołnierzami (co jest warunkiem zastosowań wysokociśnieniowych i wysokotemperaturowych, tj. powyżej 700/800 C°), stosuje się kołnierz pierścieniowy (RTJ).

Kołnierz złącza pierścieniowego ma okrągły rowek, w którym mieści się uszczelka złącza pierścieniowego (owalna lub prostokątna).

Po skręceniu ze sobą dwóch kołnierzy pierścieniowych, a następnie ich dokręceniu, siła docisku śruby odkształca uszczelkę w rowku kołnierza, tworząc bardzo szczelne uszczelnienie metal-metal. Aby to osiągnąć, materiał uszczelki pierścieniowej musi być bardziej miękki (bardziej plastyczny) niż materiał kołnierzy.

Kołnierze RTJ można uszczelniać uszczelkami RTJ różnych typów (R, RX, BX) i profili (np. ośmiokątnych/eliptycznych w przypadku typu R).

Najpopularniejszą uszczelką RTJ jest typ R o przekroju ośmiokątnym, ponieważ zapewnia bardzo mocne uszczelnienie (przekrój owalny to starszy typ). Natomiast konstrukcja z „płaskim rowkiem” akceptuje oba typy uszczelek RTJ o przekroju ośmiokątnym lub owalnym.

4. Kołnierze z piórem i wpustem (T i G)

Dwa kołnierze typu pióro-wpust (powierzchnie T i G) pasują idealnie: jeden kołnierz ma podniesiony pierścień, a drugi ma rowki, które umożliwiają łatwe dopasowanie (pióro wchodzi w rowek i uszczelnia połączenie).

Kołnierze z piórem i wpustem są dostępne w dużych i małych rozmiarach.

5. Kołnierze męskie i żeńskie (M i F)

Podobnie jak w przypadku kołnierzy typu pióro-wpust, kołnierze męskie i żeńskie (typy czołowe M i F) pasują do siebie.

Jeden kołnierz ma obszar wystający poza swoją powierzchnię, nazywany jest kołnierzem męskim, a drugi kołnierz ma pasujące wgłębienia wyfrezowane w powierzchni czołowej, nazywany jest kołnierzem żeńskim.

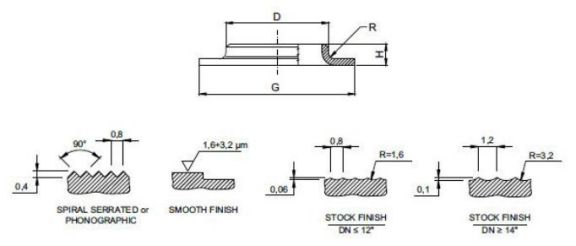

Wykończenie powierzchni kołnierza

Aby zapewnić idealne dopasowanie kołnierza do uszczelki i kołnierza współpracującego, powierzchnia kołnierza wymaga określonego stopnia chropowatości (tylko w przypadku kołnierzy o wykończeniu RF i FF). Rodzaj chropowatości powierzchni czołowej kołnierza definiuje rodzaj „wykończenia kołnierza”.

Najczęściej spotykane typy to kołnierze standardowe, ząbkowane koncentrycznie, ząbkowane spiralnie i gładkie powierzchnie kołnierzowe.

Istnieją cztery podstawowe rodzaje wykończenia powierzchni kołnierzy stalowych. Jednakże wspólnym celem każdego rodzaju wykończenia powierzchni kołnierza jest uzyskanie pożądanej chropowatości powierzchni kołnierza, aby zagwarantować solidne dopasowanie kołnierza, uszczelki i kołnierza współpracującego, a tym samym uzyskać wysokiej jakości uszczelnienie.

Czas publikacji: 08-10-2023