Korozja to niszczenie lub pogarszanie się stanu materiałów lub ich właściwości pod wpływem środowiska. Najczęściej korozja występuje w atmosferze, która zawiera składniki i czynniki korozyjne, takie jak tlen, wilgotność, zmiany temperatury i zanieczyszczenia.

Korozja cykliczna to powszechna i najbardziej destrukcyjna korozja atmosferyczna. Korozja cykliczna na powierzchni materiałów metalowych jest spowodowana przez jony chlorkowe zawarte w warstwie utlenionej i ochronnej, które przenikają przez powierzchnię metalu oraz wewnętrzną reakcję elektrochemiczną metalu. Jednocześnie jony chlorkowe posiadają pewną energię hydratacji, łatwo adsorbują się w porach powierzchni metalu, wypełniają pęknięcia i zastępują tlen w warstwie tlenkowej, przekształcając nierozpuszczalne tlenki w rozpuszczalne chlorki, co powoduje pasywację powierzchni i przekształcenie jej w powierzchnię aktywną.

Cykliczne badanie korozyjne to rodzaj badania środowiskowego, wykorzystujący głównie sprzęt do cyklicznych badań korozyjnych, który służy do sztucznej symulacji warunków środowiskowych korozji cyklicznej w celu oceny odporności korozyjnej produktów lub materiałów metalowych. Dzieli się je na dwie kategorie: jedną dla badania ekspozycji na środowisko naturalne, drugą dla sztucznej, przyspieszonej symulacji cyklicznego badania korozyjnego.

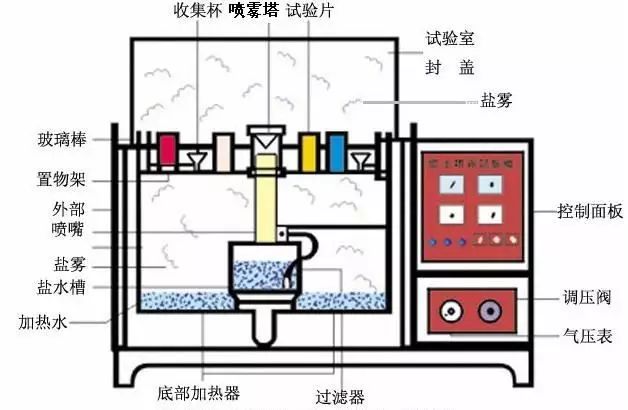

Sztuczna symulacja cyklicznych badań korozyjnych polega na wykorzystaniu określonej objętości komory testowej - komory do cyklicznych badań korozyjnych (rysunek) - w określonej objętości i przy użyciu sztucznych metod, co skutkuje środowiskiem cyklicznych badań korozyjnych w celu oceny jakości odporności produktu na korozję cykliczną.

W porównaniu ze środowiskiem naturalnym, stężenie soli chlorkowych w środowisku korozji cyklicznej może być kilkukrotnie, a nawet kilkadziesiąt razy wyższe niż w naturalnym środowisku korozji cyklicznej, co znacznie zwiększa szybkość korozji. Czas oczekiwania na wyniki testu korozji cyklicznej produktu również ulega znacznemu skróceniu. Na przykład w naturalnym środowisku, w przypadku próbki produktu, czas korozji może wynieść 1 rok, podczas gdy w sztucznej symulacji warunków środowiskowych korozji cyklicznej, nawet 24 godziny, można uzyskać podobne wyniki.

Symulowaną w laboratorium korozję cykliczną można podzielić na cztery kategorie

(1)Neutralny cykliczny test korozyjny (test NSS)To przyspieszona metoda badania korozji, która pojawiła się najwcześniej i jest obecnie najszerzej stosowana. Wykorzystuje ona 5% roztwór chlorku sodu, o pH obojętnym (6,5–7,2) do natryskiwania. Temperatura badania wynosi 35°C, a szybkość osadzania, zgodnie z wymaganiami dotyczącymi cyklicznej korozji, wynosi 1–2 ml/80 cm³/h.

(2)Test korozji cyklicznej kwasem octowym (test ASS)Metoda ta została opracowana na podstawie neutralnego testu korozji cyklicznej. Polega ona na dodaniu lodowatego kwasu octowego do 5% roztworu chlorku sodu, tak aby pH roztworu spadło do około 3, roztwór stał się kwaśny, a ostatecznie korozja cykliczna zmieniła się z neutralnej na kwaśną. Szybkość korozji jest około 3 razy większa niż w teście NSS.

(3)Test korozji cyklicznej z użyciem soli miedzi przyspieszonej kwasem octowym (test CASS)To nowo opracowany, zagraniczny, szybki cykliczny test korozyjny, w temperaturze 50°C, z roztworem soli z niewielką ilością soli miedzi – chlorku miedzi, który powoduje silną korozję. Szybkość korozji jest około 8 razy większa niż w teście NSS.

(4)Badanie korozji cyklicznej zmiennejTo kompleksowe badanie korozji cyklicznej, które w rzeczywistości jest neutralnym badaniem korozji cyklicznej z dodatkiem stałej wilgotności i temperatury. Jest ono stosowane głównie do całych produktów z wnękami, poprzez penetrację wilgotnego środowiska, dzięki czemu korozja cykliczna powstaje nie tylko na powierzchni produktu, ale także wewnątrz niego. Produkt poddawany jest naprzemiennie działaniu dwóch warunków środowiskowych, w tym korozji cyklicznej i wilgotnego ciepła, a na koniec ocenia się właściwości elektryczne i mechaniczne całego produktu, niezależnie od jego zmian.

Wyniki badań korozyjnych w cyklu cyklicznym są zazwyczaj podawane w formie jakościowej, a nie ilościowej. Istnieją cztery konkretne metody oceny.

①metoda ocenyjest to powierzchnia korozji i całkowity obszar stosunku procentowego według pewnej metody podziału na kilka poziomów, do pewnego poziomu jako podstawa kwalifikowanej oceny, nadaje się do oceny płaskich próbek.

②metoda ważeniaMetoda ważenia polega na zważeniu próbki przed i po teście korozji, obliczeniu masy ubytku korozji w celu oceny jakości odporności próbki na korozję. Jest ona szczególnie przydatna do oceny jakości odporności metalu na korozję.

③metoda określania wyglądu korozyjnegojest metodą jakościową, jest to cykliczny test korozyjny, który pozwala określić, czy produkt powoduje zjawisko korozji w celu określenia próbki; w tej metodzie najczęściej stosuje się ogólne normy produktowe.

④metoda analizy statystycznej danych korozyjnychzapewnia projektowanie testów korozyjnych, analizę danych korozyjnych, danych korozyjnych w celu określenia poziomu ufności metody, która jest głównie stosowana do analizy statystycznej korozji, a nie konkretnie do oceny jakości konkretnego produktu.

Cykliczne badanie korozyjne stali nierdzewnej

Cykliczne badanie korozyjne zostało wynalezione na początku XX wieku i jest najdłuższym okresem stosowania „testu korozyjnego”. Z uwagi na wysoką odporność na korozję materiałów, stał się on „uniwersalnym” testem. Główne powody to: ① oszczędność czasu; ② niski koszt; ③ możliwość badania różnorodnych materiałów; ④ proste i przejrzyste wyniki, co sprzyja rozstrzyganiu sporów handlowych.

W praktyce cykliczne badanie korozyjne stali nierdzewnej jest najbardziej znane – ile godzin można poddać ten materiał cyklicznemu badaniu korozyjnemu? Praktycy z pewnością znają to pytanie.

Dostawcy materiałów zazwyczaj używająpasywacjaleczenie lubpoprawić stopień polerowania powierzchniitp., aby skrócić czas cyklicznego testu korozyjnego stali nierdzewnej. Jednak najważniejszym czynnikiem decydującym jest skład samej stali nierdzewnej, tj. zawartość chromu, molibdenu i niklu.

Im wyższa zawartość tych dwóch pierwiastków, chromu i molibdenu, tym silniejsza odporność na korozję jest niezbędna, aby zapobiec powstawaniu korozji wżerowej i wżerowej. Ta odporność na korozję jest wyrażana w tzw.Równoważnik odporności na wżeryWartość (PRE): PRE = %Cr + 3,3 x %Mo.

Chociaż nikiel nie zwiększa odporności stali na korozję wżerową i wżerową, może skutecznie spowolnić tempo korozji po jej rozpoczęciu. Austenityczne stale nierdzewne zawierające nikiel wypadają zatem znacznie lepiej w cyklicznych testach korozyjnych i korodują znacznie mniej intensywnie niż ferrytyczne stale nierdzewne o niskiej zawartości niklu, charakteryzujące się podobną odpornością na korozję wżerową.

Ciekawostka: W przypadku standardu 304 neutralny okres korozji cyklicznej wynosi na ogół od 48 do 72 godzin; w przypadku standardu 316 neutralny okres korozji cyklicznej wynosi na ogół od 72 do 120 godzin.

Należy zauważyć, żetenKorozja cyklicznaTest ten ma poważne wady przy badaniu właściwości stali nierdzewnej.Zawartość chlorków w teście korozji cyklicznej jest niezwykle wysoka, znacznie przekraczając rzeczywiste środowisko. Oznacza to, że stal nierdzewna, która jest odporna na korozję w rzeczywistym środowisku zastosowania przy bardzo niskiej zawartości chlorków, również ulegnie korozji w teście korozji cyklicznej.

Cykliczne badanie korozyjne zmienia zachowanie stali nierdzewnej pod kątem korozji. Nie można go traktować ani jako testu przyspieszonego, ani jako eksperymentu symulacyjnego. Wyniki są jednostronne i nie mają żadnego związku z rzeczywistą wydajnością stali nierdzewnej, która zostanie ostatecznie oddana do użytku.

Możemy zatem wykorzystać test korozji cyklicznej do porównania odporności na korozję różnych rodzajów stali nierdzewnej, ale test ten pozwala jedynie ocenić materiał. Przy wyborze konkretnych materiałów ze stali nierdzewnej, sam test korozji cyklicznej zazwyczaj nie dostarcza wystarczających informacji, ponieważ nie rozumiemy dostatecznie związku między warunkami testu a rzeczywistym środowiskiem zastosowania.

Z tego samego powodu nie jest możliwe oszacowanie trwałości użytkowej produktu wyłącznie na podstawie testu korozji cyklicznej próbki stali nierdzewnej.

Ponadto nie jest możliwe porównywanie różnych rodzajów stali, na przykład nie możemy porównywać stali nierdzewnej z powlekaną stalą węglową, ponieważ mechanizmy korozji dwóch materiałów użytych w teście są bardzo różne, a korelacja między wynikami testu a rzeczywistym środowiskiem, w którym produkt będzie ostatecznie używany, nie jest taka sama.

Czas publikacji: 06-11-2023