Rury OCTGUżywane są głównie do wiercenia odwiertów ropy naftowej i gazu oraz transportu ropy naftowej i gazu. Należą do nich rury wiertnicze, rury osłonowe do ropy naftowej oraz rury do wydobywania ropy naftowej.Rury OCTGsłużą głównie do łączenia kołnierzy wiertniczych z wiertłami i przekazywania mocy wiercenia.Obudowa naftowa służy głównie do podparcia otworu wiertniczego podczas wiercenia i po jego zakończeniu, aby zapewnić prawidłowe funkcjonowanie całego odwiertu. Ropa i gaz z dna odwiertu są transportowane na powierzchnię głównie rurą pompującą ropę.

Obudowa wiertnicza jest podstawą utrzymania eksploatacji odwiertów naftowych. Ze względu na zróżnicowane warunki geologiczne, stan naprężeń pod ziemią jest złożony, a łączne oddziaływanie naprężeń rozciągających, ściskających, zginających i skręcających na korpus obudowy stawia wysokie wymagania co do jakości samej obudowy. Uszkodzenie samej obudowy z jakiegokolwiek powodu może doprowadzić do zmniejszenia wydobycia, a nawet do złomowania całego odwiertu.

W zależności od wytrzymałości samej stali, rury okładzinowe można podzielić na różne gatunki stali, takie jak J55, K55, N80, L80, C90, T95, P110, Q125, V150 itd. Gatunek stali różni się w zależności od stanu i głębokości odwiertu. W środowiskach korozyjnych wymagana jest również odporność na korozję samej rury okładzinowej. Na obszarach o złożonych warunkach geologicznych wymagane są również właściwości przeciwzapadowe.

I.Podstawowa wiedza o rurach OCTG

1. Wyjaśnienie specjalistycznych terminów związanych z rurami naftowymi

API: skrót od American Petroleum Institute.

OCTG: Skrót od Oil Country Tubular Goods, oznaczający rury przeznaczone do zastosowań w przemyśle naftowym, w tym gotowe rury osłonowe, rury wiertnicze, kołnierze wiertnicze, obręcze, krótkie złącza itp.

Rury naftowe: Rury stosowane w odwiertach naftowych do wydobycia ropy naftowej, gazu, wtryskiwania wody i szczelinowania kwasowego.

Obudowa: Rura opuszczana z powierzchni ziemi do wywierconego otworu wiertniczego, pełniąca funkcję wykładziny zapobiegającej zapadaniu się ścianki odwiertu.

Rura wiertnicza: Rura używana do wiercenia otworów wiertniczych.

Rura przewodowa: Rura służąca do transportu ropy naftowej lub gazu.

Pierścienie osadcze: Cylindry służące do łączenia dwóch rur gwintowanych z gwintami wewnętrznymi.

Materiał złączny: Rura używana do produkcji złączy.

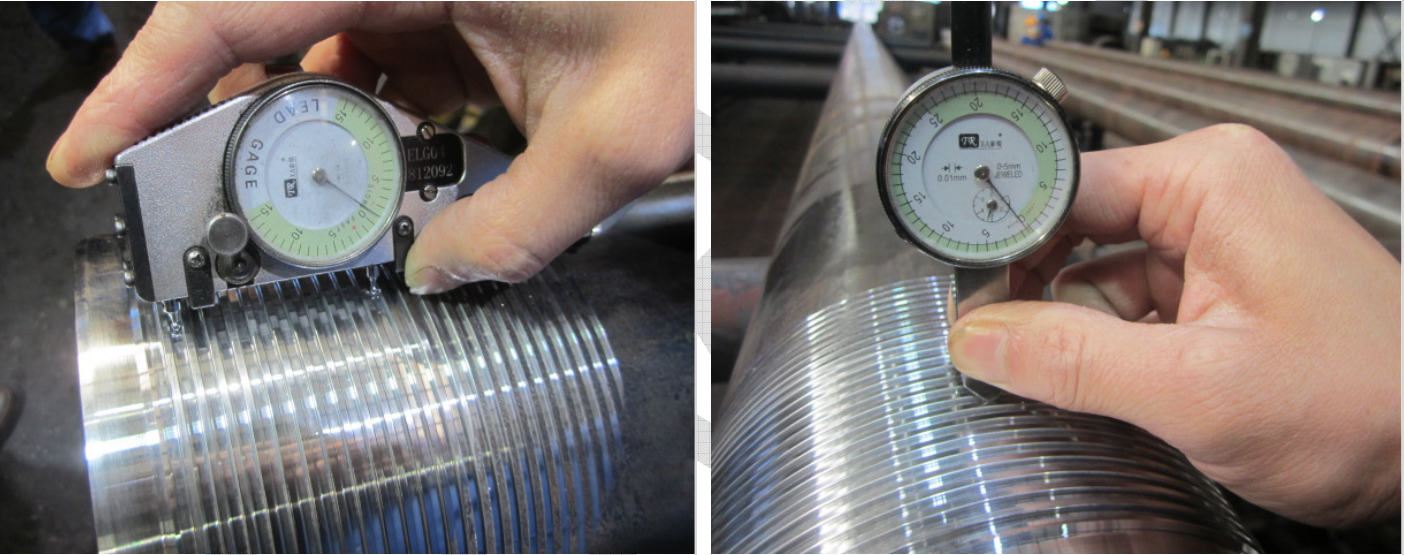

Gwinty API: Gwinty rurowe określone w normie API 5B, w tym gwinty okrągłe rur naftowych, krótkie gwinty okrągłe obudowy, długie gwinty okrągłe obudowy, gwinty trapezowe odsunięte obudowy, gwinty rur przewodowych itd.

Specjalna klamra: gwinty inne niż API o specjalnych właściwościach uszczelniających, łączących i innych właściwościach.

Awaria: odkształcenie, pęknięcie, uszkodzenie powierzchni i utrata pierwotnej funkcji w określonych warunkach eksploatacji. Główne rodzaje awarii obudowy olejowej to: wytłoczenie, poślizg, pęknięcie, nieszczelność, korozja, sklejenie, zużycie itd.

2. Normy dotyczące ropy naftowej

API 5CT: Specyfikacja obudów i rur (aktualnie najnowsza wersja 8. edycji)

API 5D: Specyfikacja rur wiertniczych (najnowsza wersja 5. edycji)

API 5L: specyfikacja rur stalowych do rurociągów (najnowsza wersja 44. edycji)

API 5B: Specyfikacja obróbki, pomiaru i kontroli gwintów rur obudów, rur olejowych i przewodów

GB/T 9711.1-1997: Warunki techniczne dostawy rur stalowych do transportu ropy naftowej i gazu Część 1: Rury stalowe klasy A

GB/T9711.2-1999: Warunki techniczne dostawy rur stalowych do transportu ropy naftowej i gazu. Część 2: Rury stalowe klasy B

GB/T9711.3-2005: Warunki techniczne dostawy rur stalowych do transportu ropy naftowej i gazu ziemnego Część 3: Rury stalowe klasy C

II. Rura olejowa

1. Klasyfikacja rur naftowych

Rury naftowe dzielą się na rury bezsprężynowe (NU), rury z zewnętrznie sprężonymi (EU) oraz rury z łączeniem integralnym. Rury bezsprężynowe to rury z końcem gwintowanym bez pogrubienia i wyposażonym w złączkę. Rury z zewnętrznie sprężonymi to rury z dwoma końcami rury, które zostały zewnętrznie pogrubione, a następnie nagwintowane i zamocowane zaciskami. Rury z łączeniem zintegrowanym to rury połączone bezpośrednio bez złączki, z jednym końcem gwintowanym przez wewnętrznie pogrubiony gwint zewnętrzny, a drugim przez zewnętrznie pogrubiony gwint wewnętrzny.

2.Rola rurek

①, wydobycie ropy naftowej i gazu: po wywierceniu i cementowaniu odwiertów ropy naftowej i gazu, w obudowie odwiertu umieszcza się rurę, aby wydobyć ropę naftową i gaz na ziemię.

2. Wtrysk wody: gdy ciśnienie w odwiercie jest niewystarczające, należy wtłaczać wodę do odwiertu przez rurę.

③, Wtrysk pary wodnej: W procesie odzysku ciepła z gęstej ropy naftowej, para wodna jest wprowadzana do odwiertu za pomocą izolowanych rur olejowych.

(iv) Kwasowanie i szczelinowanie: Na późnym etapie wiercenia odwiertu lub w celu zwiększenia wydobycia ropy naftowej i gazu konieczne jest wprowadzenie środka kwaszącego i szczelinującego lub materiału utwardzającego do warstwy ropy naftowej i gazu, a następnie środek ten i materiał utwardzający są transportowane przez rurę naftową.

3. Gatunek stali rury olejowej

Gatunki stali przeznaczone do rur olejowych to: H40, J55, N80, L80, C90, T95, P110.

N80 dzieli się na N80-1 i N80Q, oba mają takie same właściwości rozciągania, dwiema różnicami są stan dostawy i różnice w odporności na uderzenia. N80-1 dostarczany jest w stanie znormalizowanym lub gdy końcowa temperatura walcowania jest wyższa niż temperatura krytyczna Ar3, a redukcja naprężenia po schłodzeniu na powietrzu może być stosowana w celu znalezienia alternatyw dla normalizowania walcowania na gorąco. Nie jest wymagane badanie udarności ani nieniszczące. N80Q musi być odpuszczony (hartowanie i odpuszczanie). Obróbka cieplna, funkcja udarności powinna być zgodna z postanowieniami API 5CT, a badania nieniszczące powinny być przeprowadzone.

Rury L80 dzielą się na L80-1, L80-9Cr i L80-13Cr. Ich właściwości mechaniczne i stan dostawy są takie same. Różnice w zastosowaniu, trudnościach produkcyjnych i cenie: L80-1 to typ ogólny, L80-9Cr i L80-13Cr to rury o wysokiej odporności na korozję, trudne w produkcji, drogie, zazwyczaj stosowane w studniach silnie korozyjnych.

C90 i T95 dzielą się na typ 1 i typ 2, czyli C90-1, C90-2 i T95-1, T95-2.

4. Najczęściej stosowany gatunek stali, gatunek i stan dostawy rur olejowych

Gatunek stali Gatunek Status dostawy

Rura olejowa J55 Rura olejowa płaska 37Mn5: walcowana na gorąco zamiast normalizowana

Zagęszczona rura olejowa: normalizowana na całej długości po zagęszczeniu.

Rura N80-1 36Mn2V Rura płaska: walcowana na gorąco zamiast normalizowana

Zagęszczona rura olejowa: normalizowana na całej długości po zagęszczeniu

Rura olejowa N80-Q 30Mn5 hartowana na całej długości

Rura olejowa L80-1 30Mn5 hartowana na całej długości

Rura olejowa P110 25CrMnMo hartowana na całej długości

Sprzęgło J55 37Mn5 walcowane na gorąco normalizowane on-line

Sprzęgło N80 28MnTiB hartowane na całej długości

Sprzęgło L80-1 28MnTiB hartowane na całej długości

Zaciski P110 25CrMnMo, hartowane na całej długości

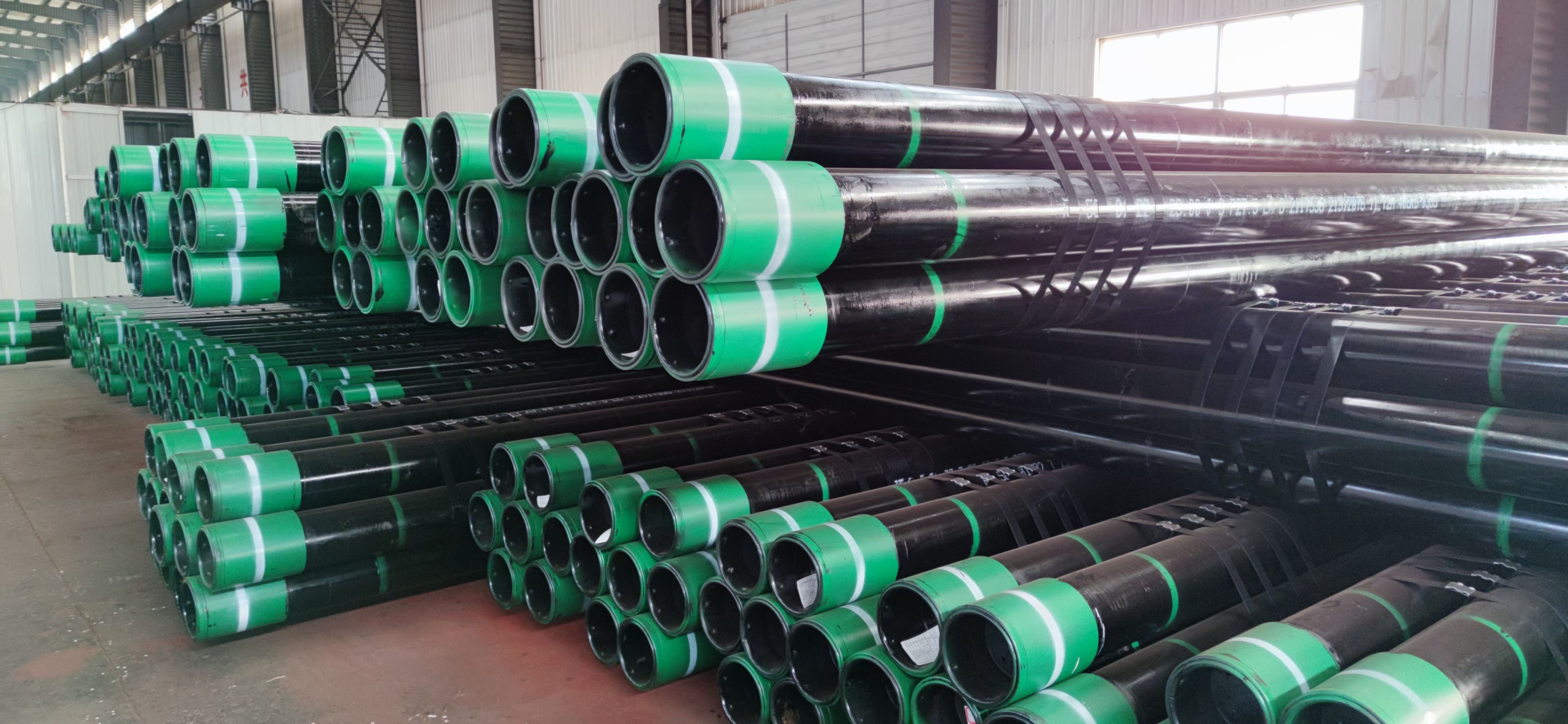

III. Obudowa

1. Kategoryzacja i rola obudowy

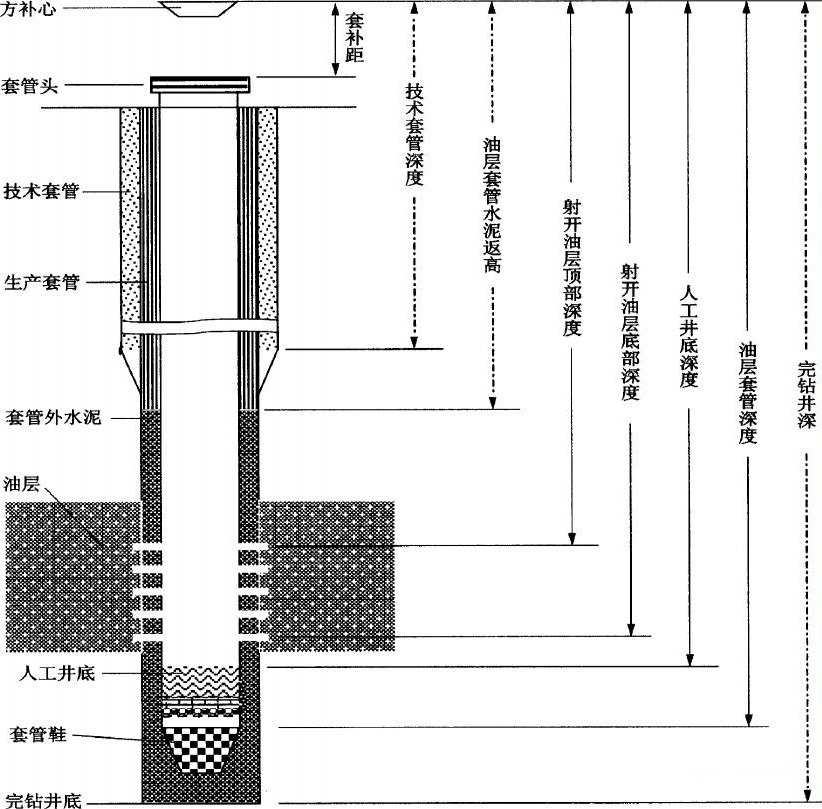

Rura okładzinowa to stalowa rura podtrzymująca ściany odwiertów naftowych i gazowych. W każdym odwiercie stosuje się kilka warstw rur okładzinowych, w zależności od głębokości wiercenia i warunków geologicznych. Cement jest używany do cementowania rury okładzinowej po jej opuszczeniu do odwiertu i, w przeciwieństwie do rur naftowych i wiertniczych, nie nadaje się do ponownego użycia i należy do materiałów jednorazowego użytku. Z tego powodu zużycie rur okładzinowych stanowi ponad 70% wszystkich rur odwiertów naftowych. Rurę okładzinową można podzielić na: rurę rurową, rurę powierzchniową, rurę techniczną i rurę naftową, w zależności od jej przeznaczenia, a ich strukturę w odwiertach naftowych przedstawiono na poniższym rysunku.

2.Obudowa przewodu

stosowany głównie do wierceń w oceanie i na pustyni w celu oddzielenia wody morskiej od piasku, aby zapewnić płynny postęp wiercenia, główne specyfikacje tej warstwy 2.obudowy to: Φ762 mm (30 cali) × 25,4 mm, Φ762 mm (30 cali) × 19,06 mm.

Obudowa powierzchniowa: Jest używana głównie do pierwszego wiercenia, wiercenia otwierającego powierzchnię luźnych warstw do podłoża skalnego, w celu uszczelnienia tej części warstw przed zapadnięciem się, należy ją uszczelnić obudową powierzchniową. Główne specyfikacje obudowy powierzchniowej: 508 mm (20 cali), 406,4 mm (16 cali), 339,73 mm (13-3/8 cala), 273,05 mm (10-3/4 cala), 244,48 mm (9-5/9 cala) itd. Głębokość rury obniżającej zależy od głębokości miękkiej formacji. Głębokość dolnej rury zależy od głębokości luźnej warstwy, która wynosi na ogół 80~1500 m. Jej ciśnienie zewnętrzne i wewnętrzne nie jest duże i na ogół przyjmuje gatunek stali K55 lub gatunek stali N80.

3.Obudowa techniczna

Obudowy techniczne są stosowane w procesie wiercenia złożonych formacji. W przypadku napotkania złożonych elementów, takich jak warstwa zapadnięta, warstwa ropy naftowej, warstwa gazu, warstwa wody, warstwa przecieku, warstwa pasty solnej itp., konieczne jest ułożenie obudowy technicznej w celu jej uszczelnienia, w przeciwnym razie wiercenie nie będzie możliwe. Niektóre odwierty są głębokie i skomplikowane, a ich głębokość sięga tysięcy metrów. Tego rodzaju głębokie odwierty wymagają ułożenia kilku warstw obudowy technicznej. Jej właściwości mechaniczne i wymagania dotyczące szczelności są bardzo wysokie. Wyższe jest również zastosowanie gatunków stali, oprócz K55, N80 i P110. Niektóre głębokie odwierty są również stosowane w gatunkach Q125 lub nawet wyższych, nie-API, takich jak V150. Główne specyfikacje obudowy technicznej są następujące: 339,73 Główne specyfikacje obudowy technicznej są następujące: 339,73 mm (13-3/8 cala), 273,05 mm (10-3/4 cala), 244,48 mm (9-5/8 cala), 219,08 mm (8-5/8 cala), 193,68 mm (7-5/8 cala), 177,8 mm (7 cali) i tak dalej.

4. Obudowa olejowa

Gdy odwiert jest wiercony do warstwy docelowej (warstwy zawierającej ropę i gaz), konieczne jest użycie obudowy olejowej do uszczelnienia warstwy ropy i gazu oraz górnych odsłoniętych warstw, a wnętrze obudowy olejowej stanowi warstwę oleju. Obudowa olejowa we wszystkich typach obudowy na najgłębszej głębokości odwiertu, jej właściwości mechaniczne i wymagania dotyczące szczelności są również najwyższe, zastosowanie gatunków stali K55, N80, P110, Q125, V150 i tak dalej. Główne specyfikacje obudowy formacyjnej to: 177,8 mm (7 cali), 168,28 mm (6-5/8 cala), 139,7 mm (5-1/2 cala), 127 mm (5 cali), 114,3 mm (4-1/2 cala) itd. Obudowa jest najgłębsza spośród wszystkich rodzajów odwiertów, a jej właściwości mechaniczne i szczelność są najwyższe.

V.Rura wiertnicza

1. Klasyfikacja i rola rur do narzędzi wiertniczych

Kwadratowa rura wiertnicza, rura wiertnicza, obciążona rura wiertnicza i kołnierz wiertniczy w narzędziach wiertniczych tworzą rurę wiertniczą. Rura wiertnicza jest narzędziem do wiercenia rdzeniowego, które napędza wiertło z gruntu do dna odwiertu, a także stanowi kanał od gruntu do dna odwiertu. Ma ona trzy główne role: ① przenoszenie momentu obrotowego w celu napędzania wiertła do wiercenia; ② poleganie na własnym ciężarze, aby wywierać nacisk na wiertło, aby rozbić skałę na dnie odwiertu; ③ transportowanie płynu płuczącego odwiert, czyli płuczki wiertniczej, przez grunt za pomocą wysokociśnieniowych pomp płuczkowych, do otworu wiertniczego kolumny wiertniczej, aby spłynął na dno odwiertu w celu wypłukania odłamków skalnych i schłodzenia wiertła, a następnie przetransportowania odłamków skalnych przez przestrzeń pierścieniową między zewnętrzną powierzchnią kolumny a ścianą odwiertu, aby powróciły do gruntu, tak aby osiągnąć cel wiercenia odwiertu. Rura wiertnicza w procesie wiercenia musi wytrzymać szereg złożonych obciążeń zmiennych, takich jak rozciąganie, ściskanie, skręcanie, zginanie i inne naprężenia, jednak jej powierzchnia wewnętrzna jest również narażona na szorowanie płuczką wiertniczą pod wysokim ciśnieniem i korozję.

(1) Kwadratowa rura wiertnicza: kwadratowa rura wiertnicza występuje w dwóch rodzajach: czworokątnym i sześciokątnym. W chińskich żerdziach wiertniczych do ropy naftowej, każdy zestaw kolumny wiertniczej zazwyczaj wykorzystuje czworokątną rurę wiertniczą. Jej parametry to: 63,5 mm (2-1/2 cala), 88,9 mm (3-1/2 cala), 107,95 mm (4-1/4 cala), 133,35 mm (5-1/4 cala), 152,4 mm (6 cali) itd. Zazwyczaj stosowana długość wynosi 12–14,5 m.

(2) Rura wiertnicza: Rura wiertnicza jest głównym narzędziem wiercenia studni, podłączonym do dolnego końca kwadratowej rury wiertniczej. Wraz z pogłębianiem się studni, rura wiertnicza wydłuża kolumnę wiertniczą. Specyfikacje rur wiertniczych to: 60,3 mm (2-3/8 cala), 73,03 mm (2-7/8 cala), 88,9 mm (3-1/2 cala), 114,3 mm (4-1/2 cala), 127 mm (5 cali), 139,7 mm (5-1/2 cala) itd.

(3) Obciążona rura wiertnicza: Obciążona rura wiertnicza to element przejściowy łączący rurę wiertniczą z kołnierzem wiertniczym, który może poprawić stan siły rury wiertniczej, a także zwiększyć nacisk na wiertło. Główne parametry obciążonej rury wiertniczej to 88,9 mm (3-1/2 cala) i 127 mm (5 cali).

(4) Kołnierz wiertniczy: kołnierz wiertniczy jest połączony z dolną częścią rury wiertniczej, która jest specjalną, grubościenną rurą o wysokiej sztywności, wywierającą nacisk na wiertło, aby rozbić skałę i może pełnić rolę prowadzącą podczas wiercenia otworów prostych. Typowe parametry kołnierzy wiertniczych to: 158,75 mm (6-1/4 cala), 177,85 mm (7 cali), 203,2 mm (8 cali), 228,6 mm (9 cali) itd.

V. Rura przewodowa

1. Klasyfikacja rur przewodowych

Rury przewodowe są wykorzystywane w przemyśle naftowym i gazowym do transportu ropy naftowej, ropy naftowej, gazu ziemnego i wody, w skrócie, z rur stalowych. Rurociągi do transportu ropy naftowej i gazu dzielą się głównie na trzy rodzaje: rurociągi główne, odgałęzienia i sieciowe. Główny rurociąg przesyłowy o standardowych parametrach: ∮ 406 ~ 1219 mm, grubość ścianki 10 ~ 25 mm, gatunek stali X42 ~ X80; rurociągi odgałęzienia i sieciowe o standardowych parametrach: ∮ 114 ~ 700 mm, grubość ścianki 6 ~ 20 mm, gatunek stali X42 ~ X80. Standardowe parametry rurociągów zasilających i miejskich to 114-700 mm, grubość ścianki 6-20 mm, gatunek stali X42-X80.

Rury przewodowe posiadają spawane rury stalowe, a także bezszwowe rury stalowe. Spawane rury stalowe są stosowane częściej niż rury stalowe bezszwowe.

2、Standard rur przewodowych

Normą dla rur przewodowych jest API 5L „Specyfikacja rur stalowych do rurociągów”, ale w 1997 roku Chiny ogłosiły dwie normy krajowe dla rur przewodowych: GB/T9711.1-1997 „Przemysł naftowy i gazowy, pierwsza część warunków technicznych dostawy rur stalowych: rury stalowe klasy A” oraz GB/T9711.2-1997 „Przemysł naftowy i gazowy, druga część warunków technicznych dostawy rur stalowych: rury stalowe klasy B”. Te dwie normy „Rury stalowe” są równoważne z API 5L, a wielu krajowych użytkowników wymaga stosowania tych dwóch norm krajowych.

3. Informacje o PSL1 i PSL2

PSL to skrót od poziomu specyfikacji produktu. Poziom specyfikacji produktu rur przewodowych dzieli się na PSL1 i PSL2. Można również powiedzieć, że poziom jakości dzieli się na PSL1 i PSL2. PSL1 jest wyższy od PSL2, a drugi poziom specyfikacji to nie tylko inne wymagania testowe, ale także wymagania dotyczące składu chemicznego i właściwości mechanicznych. Zgodnie z rozporządzeniem API 5L, warunki umowy oprócz specyfikacji, gatunku stali i innych wspólnych wskaźników muszą również wskazywać poziom specyfikacji produktu, czyli PSL1 lub PSL2.

Norma PSL2 pod względem składu chemicznego, wytrzymałości na rozciąganie, udarności, badań nieniszczących i innych wskaźników jest bardziej rygorystyczna niż norma PSL1.

4. gatunek stali i skład chemiczny rur rurociągowych

Gatunki stali na rury przewodowe dzielą się od najniższych do najwyższych na: A25, A, B, X42, X46, X52, X60, X65, X70 i X80.

5. Wymagania dotyczące ciśnienia wody w rurociągach i nieniszczących elementów

Rurociągi przewodowe powinny być poddawane próbom hydraulicznym gałąź po gałęzi, a norma nie zezwala na nieniszczące generowanie ciśnienia hydraulicznego, co stanowi dużą różnicę między normą API a naszymi normami.

PSL1 nie wymaga badań nieniszczących, PSL2 powinno obejmować badania nieniszczące gałąź po gałęzi.

VI.Połączenie Premium

1. Wprowadzenie połączenia Premium

Specjalna klamra różni się od gwintu API specjalną strukturą gwintu rurowego. Chociaż istniejąca obudowa olejowa z gwintem API jest szeroko stosowana w eksploatacji odwiertów naftowych, jej wady są wyraźnie widoczne w szczególnym środowisku niektórych pól naftowych: okrągła kolumna rurowa z gwintem API, chociaż jej wydajność uszczelnienia jest lepsza, siła rozciągająca przenoszona przez część gwintowaną jest równa tylko 60% do 80% wytrzymałości korpusu rury, więc nie może być stosowana w eksploatacji głębokich odwiertów; trapezoidalna kolumna rurowa z gwintem API, wytrzymałość na rozciąganie części gwintowanej jest równa tylko wytrzymałości korpusu rury, więc nie może być stosowana w głębokich odwiertach; trapezoidalna kolumna rurowa z gwintem API, jej wydajność na rozciąganie nie jest dobra. Chociaż wydajność rozciągania kolumny jest znacznie wyższa niż połączenia z okrągłym gwintem API, jej wydajność uszczelniająca nie jest zbyt dobra, więc nie może być stosowana w eksploatacji wysokociśnieniowych odwiertów gazowych; Ponadto smar do gwintów może spełniać swoją rolę jedynie w środowisku o temperaturze poniżej 95℃, dlatego nie można go stosować przy eksploatacji odwiertów o wysokiej temperaturze.

W porównaniu ze złączami API z gwintem okrągłym i częściowo trapezowym, Premium Connection poczyniło przełomowy postęp w następujących aspektach:

(1) dobre uszczelnienie dzięki zastosowaniu elastycznej i metalowej konstrukcji uszczelniającej, tak aby opór uszczelnienia gazowego połączenia osiągnął granicę wytrzymałości korpusu rury w granicach ciśnienia granicznego;

(2) wysoka wytrzymałość połączenia, dzięki połączeniu Premium Connection z obudową olejową, wytrzymałość połączenia osiąga lub przekracza wytrzymałość korpusu rury, co zasadniczo rozwiązuje problem poślizgu;

(3) dzięki doborowi materiałów i udoskonaleniu procesu obróbki powierzchni, problem zacinania się gwintu został zasadniczo rozwiązany;

(4) poprzez optymalizację konstrukcji, tak aby rozkład naprężeń w połączeniach był bardziej racjonalny, bardziej sprzyjający odporności na korozję naprężeniową;

(5) poprzez konstrukcję barku o rozsądnej konstrukcji, dzięki czemu operacja zapinania jest łatwiejsza do wykonania.

Obecnie na świecie opracowano ponad 100 rodzajów połączeń Premium Connections opartych na opatentowanej technologii.

Czas publikacji: 21-02-2024